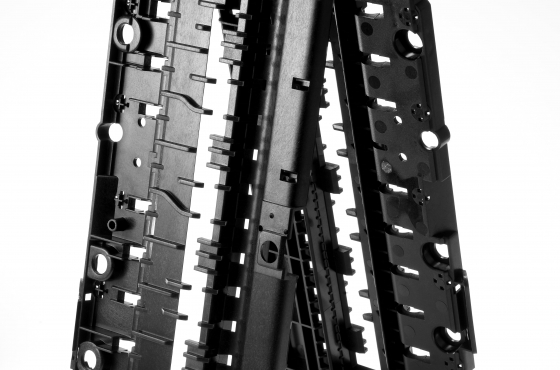

注塑成型服务

作为业内领先的注塑模具供应商,贝优尼斯提供从模具设计到制造的垂直整合服务,可帮助客户生产高精度的高混小批量和低混大批量塑料零件,并辅以增值服务,如机械和电气组装服务、内部聚合物解决方案等。注塑成型是我们的强项之一。

注塑成型是一种广泛使用的制造工艺,它通过将熔融塑料材料注入定制设计的模具来生产塑料零件。它是一种通用性很强的方法,能够精确、高效地生产出复杂、错综复杂的形状。

注塑成型工艺

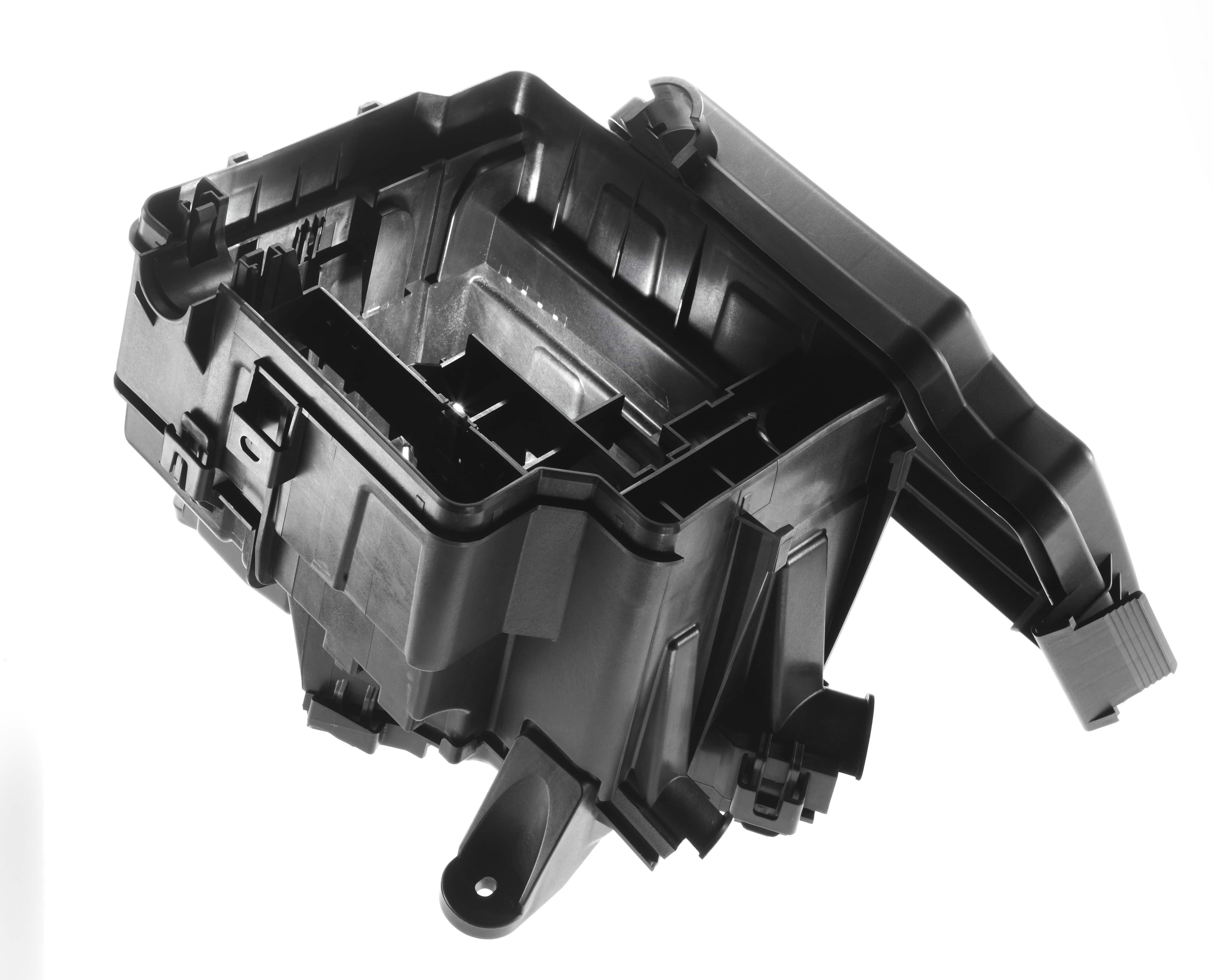

生产过程首先是制作模具,模具通常由钢或铝制成,其设计符合最终塑料零件的理想形状和特征。模具由两半组成,即型腔和型芯,它们按照所需部件的形状形成一个中空的空间。模具经过精密设计,可确保塑料的适当填充、冷却和顶出。

在注塑成型过程中,塑料颗粒或颗粒被熔化并在高压下注入模腔,形成模具的形状和细节。

然后塑料冷却凝固,使其保持成型的形状。塑料凝固后,打开模具,将新成型的塑料零件顶出。这个循环可以不断重复,生产出大量相同的零件。

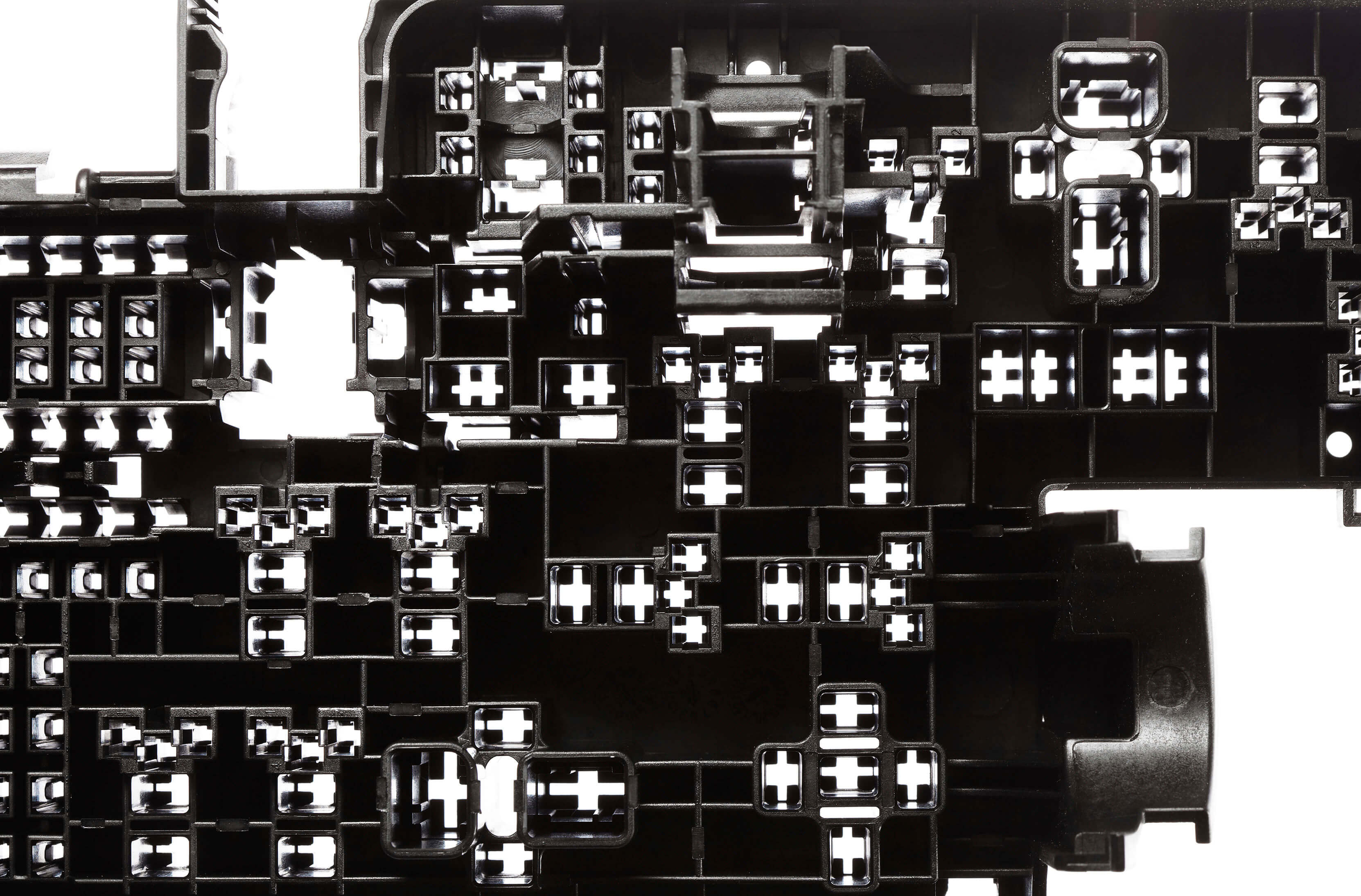

精密注塑成型具有多种优势。它可以生产复杂的几何形状、错综复杂的细节和严格的公差。它是一种高效的工艺,能在相对较短的时间内生产出许多零件。该工艺还具有成本效益,因为它能最大限度地减少浪费,节省材料和能源。

注塑应用

注塑成型在各行各业都有广泛的应用。

医疗保健/医疗器械注塑

手术器械、助听器、葡萄糖输注计量器、注射器和隐形眼镜盒等(通过 ISO 13485 认证)。

保健/医疗注塑成型工艺可确保生产出符合严格监管标准的高质量、生物相容性好的医疗部件。通过为各种医疗应用提供安全、可靠和经济高效的解决方案,保健/医疗设备注塑成型在推动保健领域进步方面发挥着至关重要的作用。

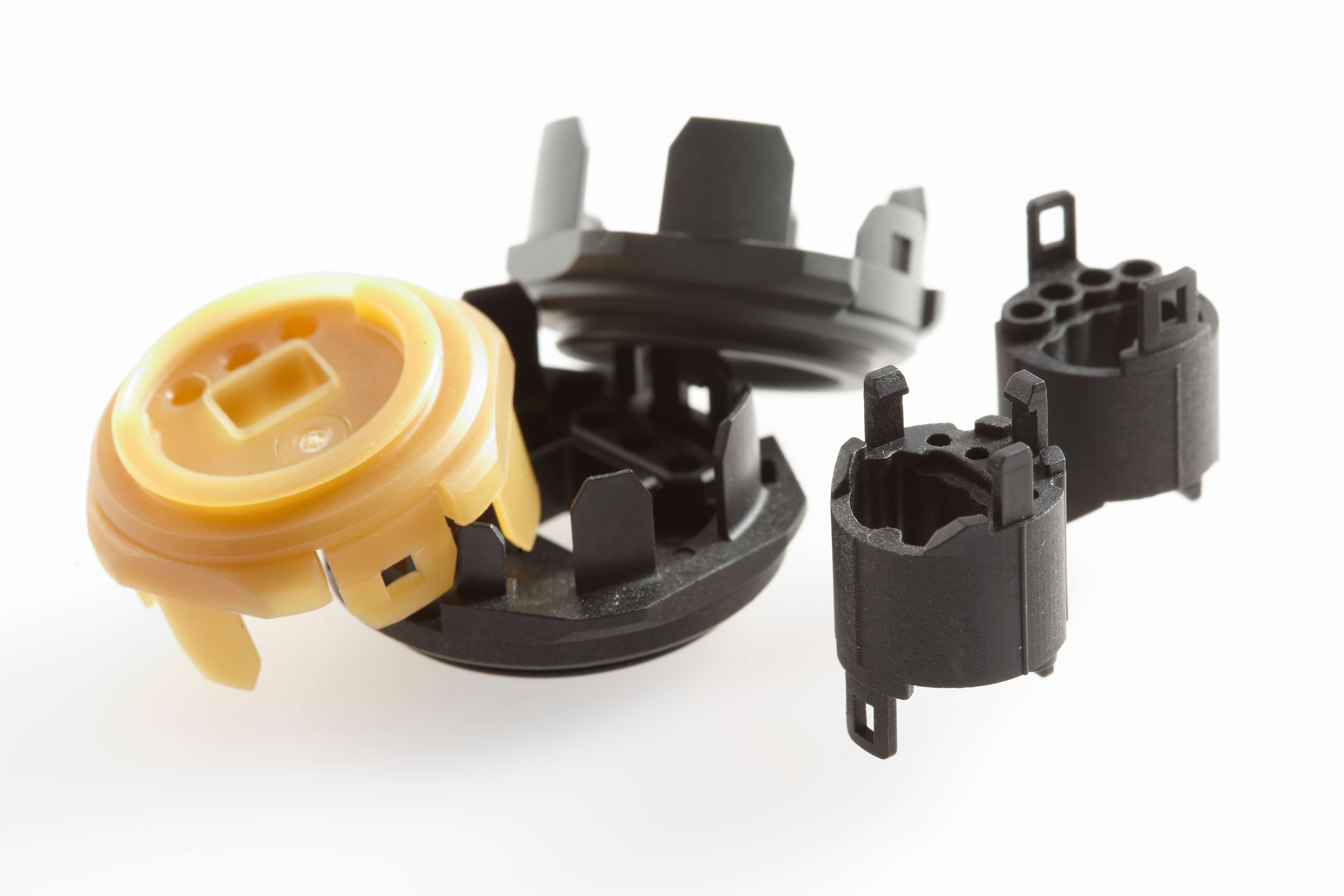

汽车行业

高级驾驶辅助系统 (ADAS),包括汽车传感器和组件、导航系统、汽车激光雷达、前置摄像头、燃油喷射连接器、ECU 外壳和电动汽车应用等(通过 IATF 16949 认证)。

汽车行业要求精确、耐用和美观,而注塑成型工艺可以实现所有这些要求。这种工艺可以制造出形状复杂、设计精巧的产品,确保生产出的部件具有精确的配合和功能。它能始终如一地实现零缺陷、大批量生产零件,同时降低成本并确保及时交货。不同材料(如增强塑料)的使用增强了汽车零件的强度和耐用性,满足了严格的性能要求。

注塑成型的多功能性和广泛应用使其成为众多寻求高质量、高性价比和定制塑料零件的行业不可或缺的制造工艺。

通过独特的工程和建筑相结合

注射

成型

机器和材料

- 配备 15 - 1,600 吨注塑机;

- 立式成型机(最多 1 Cav/3 型芯

- 用于 2K 成型、玻璃嵌件成型、聚四氟乙烯成型等的水平成型机(高速)。

- 能够处理从普通 PP、ABS、PC、PCABS、PA 等树脂到更复杂的工程塑料,如 PPS(最高可达 65%GF)、PEI、PEEK、PFA 等。

- 集成视觉检查功能的全自动和半自动嵌件成型机

- 集成视觉检查功能的全自动和半自动嵌件成型机

辅助/附加流程

- 热压焊、超声波焊接、激光打标、连接器装配、胶水分配和垫片分配功能、试剂管理(存储/填充)。

增值解决方案

内部聚合物解决方案

- Beyonics 利用内部聚合物解决方案,根据客户的设计规格提供各种定制聚合物产品。在环保、质量控制、供应稳定性和价值创造的驱动下,贝奥尼公司设计的高性能热塑性化合物可提供全面的解决方案,同时兼顾质量、供应和成本。

制造和验证认证

- ISO 45001:2018

- ISO 9001:2008

- ISO 13485

- IATF 16949

- 洁净室 8

- 通过 FDA 审核的生产基地

质量

保证

- 全面的测试实验室,可诊断工艺、部件和系统的清洁度和污染情况

- 质量保证实验室配备全套设备,如智能扫描仪、坐标测量机和各种测试仪